|

精密板金加工においても製品の機能や品質は落とさずに、工夫を重ねて製造コストを下げる取り組みは、ものづくり企業として必要なことです。 |

コストダウン手法のご紹介

共通

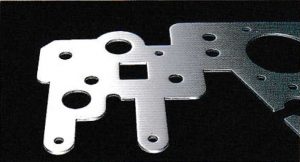

1.部品点数の削減

いくつかの部品を分割せずに一枚の板材から板金加工できれば、溶接等の対象が減り加工費を抑えることができます。 |

|

|---|

2.複雑な形状の見直し

機能面が許す範囲で幾何学的な形状や曲線を減らして単純な形にすることで、曲げ加工の段取り回数やレーザー切断加工の利用回数が減り加工費を抑えることができます。 |

|

|---|

材料

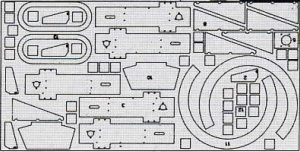

1.定尺を意識した展開図の設計

1枚の定尺材料からより多くの部品点数を抜くことで、材料の未使用分が減り材料費を抑えることができます。 |

|

|---|

2、板厚の最適化

強度が許す範囲でより薄い板厚を選択することで、材料費を抑えることができます。 |

|

|---|

加工

1、作業の自動化

手作業を減らして加工機械による自動作業を増やし、人件費の削減を図るのはコストダウンの王道です。 |

|

|---|

2、精度の最適化

高い精度(公差0.1mmやそれ以上)を実現するためには、抜き・曲げ・溶接のそれぞれの工程で精度を確保するための追加作業が必要となり、コストアップにつながります。 |

|

|---|

溶接

1.溶接の見直し

溶接は自動化が難しくコストがかかる部分です。 |

|

|---|

お問合せ先

精密板金加工に関する課題や質問がありましたら、お気軽にご相談ください。

また、各種お見積りにも対応致します。